行业新闻

钢材拉弯在建筑、机械制造、轨道交通及重型设备生产中发挥着重要作用。高精度的钢材弯曲不仅关系到零部件的装配精度和结构安全,也直接影响批量生产的效率与质量。北京钢材拉弯企业在长期生产实践中,通过模具设计和工艺优化实现了高质量、稳定性的批量生产,为各类工程项目提供可靠保障。北京盛达拉弯厂将从模具设计原理、工艺优化策略、批量生产优势及实际应用等方面,详细解析北京钢材拉弯的核心技术和实践经验。

一、钢材拉弯模具设计的重要性

模具是钢材拉弯工艺的核心,直接决定弯曲精度、回弹控制和材料受力均匀性。科学合理的模具设计是保证高质量批量生产的前提,具体体现在以下几个方面:

1.精准尺寸控制

模具的几何设计必须严格匹配弯曲半径、弯角和型材截面,确保每批次产品尺寸一致,减少后续装配误差。

2.回弹补偿设计

钢材在拉弯后会产生弹性回弹,模具设计需预先计算补偿量,通过模具形状调整或张力控制,实现成品角度精确符合设计要求。

3.材料适配性

不同钢材材质(碳钢、合金钢、不锈钢)在拉弯过程中力学特性不同,模具需根据材料的屈服强度、延展性和厚度进行优化,保证弯曲过程受力均匀,避免开裂或折痕。

4.模具耐用性

高强度、耐磨损材料制作模具,可在批量生产中保持稳定性能,减少模具更换频率,降低生产成本。

二、工艺优化策略

除了模具设计,工艺优化同样是实现高质量稳定性批量生产的关键。北京钢材拉弯企业通常采取以下优化措施:

1.张力与速度控制

通过精密控制拉伸张力和弯曲速度,确保钢材在弯曲过程中应力分布均匀,避免局部变形或表面缺陷。

2.多工序组合与预弯设计

对于复杂型材,可采用分段弯曲或预弯工艺,使材料逐步成形,减少应力集中,提高成品精度。

3.温度控制与润滑优化

特殊材料或厚钢材在拉弯过程中容易出现裂纹,通过局部加热或使用适当润滑剂,可降低摩擦,提高弯曲质量和模具寿命。

4.质量监控与自动化检测

在生产线上引入在线测量与检测系统,实时监控弯曲角度、半径和表面质量,确保每批次产品符合设计标准。

三、批量生产的高质量稳定性优势

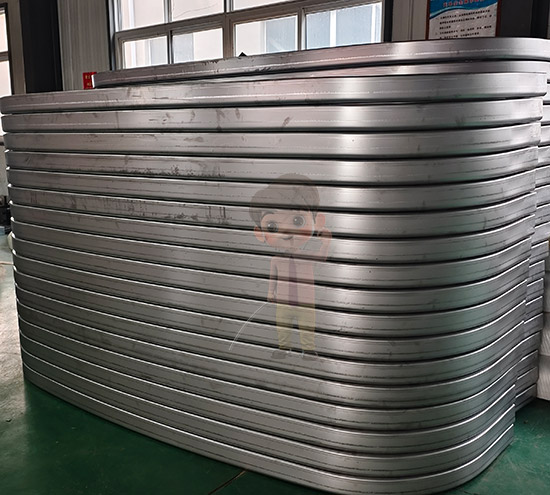

通过模具设计和工艺优化,北京钢材拉弯企业在批量生产中实现了以下优势:

1.产品尺寸一致性

精准模具和工艺控制确保每件弯曲型材尺寸一致,满足大型工程装配要求,减少返工和调整成本。

2.高生产效率

优化后的模具和自动化工艺可实现连续生产,缩短加工周期,提升产能,满足大规模工程项目需求。

3.降低材料浪费

精确计算弯曲参数,减少报废和切割损耗,提高材料利用率,降低生产成本。

4.提升结构可靠性

均匀受力和回弹补偿保证钢材强度和形状稳定性,使成品在建筑结构或机械装配中具有可靠承载能力。

5.适应多规格加工

模具可根据不同型材尺寸和弯曲半径进行灵活调整,实现多规格批量生产,提高企业应对多项目需求的能力。

四、实际应用案例

北京钢材拉弯技术在多个行业项目中展现出显著价值:

建筑工程

高层建筑的钢梁、支撑框架和护栏结构采用批量拉弯型材,保证装配精度和整体结构稳定性。

机械制造

机械设备框架、支撑梁和机壳结构通过精密拉弯,实现零部件尺寸一致,提升设备安装效率和运行可靠性。

轨道交通

铁路与地铁结构支架、车体骨架采用批量拉弯钢材,确保弯曲精度和承载性能,保障运输安全。

大型基础设施

桥梁、隧道支撑及管道支架等结构件,借助模具优化和工艺控制,实现高精度批量加工和快速安装。

五、选型与实施建议

为了实现较佳拉弯效果,企业在选择模具和工艺方案时,应注意以下几点:

1.根据钢材材质选择模具

不同钢材类型对模具硬度、弯曲半径和回弹补偿要求不同,需科学匹配。

2.工艺参数标准化

制定详细的张力、速度、润滑和温度参数标准,实现生产过程可控和可复制。

3.引入自动化与检测系统

自动化设备和在线检测系统能够实时监控弯曲质量,确保批量生产一致性。

4.结合项目需求定制方案

对于大型或特殊工程,结合工程图纸和装配要求设计模具和工艺,确保生产效率与成品质量兼顾。

北京钢材拉弯通过科学的模具设计和工艺优化,实现了批量生产的高质量稳定性。 精准的模具设计、张力与速度控制、回弹补偿以及在线检测系统的应用,使钢材拉弯产品在建筑、机械制造、轨道交通及大型基础设施中表现出优异的尺寸精度和结构可靠性。随着工程项目对钢材精度和批量生产效率的要求不断提高,模具与工艺优化将继续成为企业在市场竞争中取得优势的重要技术保障。